التقطير التجزيئي: المبادئ العلمية الأساسية وتطبيقاته الصناعية المحورية

مقدمة في مفهوم التقطير وأهميته

يعد التقطير (Distillation) أحد أقدم وأهم عمليات الفصل الكيميائي التي عرفتها البشرية، حيث يعتمد في جوهره على الاختلاف في درجات غليان (Boiling Points) مكونات المزيج السائل. في أبسط صوره، يتضمن التقطير تسخين سائل حتى يتحول إلى بخار، ثم تكثيف هذا البخار وتجميعه في وعاء منفصل، مما يترك وراءه المكونات الأقل تطايراً. ومع ذلك، عندما يحتوي المزيج على مكونات ذات درجات غليان متقاربة، يصبح التقطير البسيط غير فعال. هنا، تبرز أهمية تقنية أكثر تطوراً ودقة تُعرف باسم التقطير التجزيئي (Fractional Distillation). يمثل التقطير التجزيئي الحل الأمثل لفصل مثل هذه المخاليط المعقدة، وهو العملية التي تشكل العمود الفقري للعديد من الصناعات الحيوية، من تكرير النفط إلى إنتاج المواد الكيميائية عالية النقاء. إن فهم المبادئ الفيزيائية والكيميائية التي تحكم عملية التقطير التجزيئي يكشف عن دقة هذه التقنية وقدرتها الفائقة على تحقيق فصل لم يكن ممكناً بالطرق التقليدية.

المبادئ العلمية الأساسية لعملية التقطير التجزيئي

تستند عملية التقطير التجزيئي على مبادئ أساسية في الكيمياء الفيزيائية، أهمها قانون راؤول (Raoult’s Law) وقانون دالتون للضغوط الجزئية (Dalton’s Law of Partial Pressures). ينص قانون راؤول على أن الضغط البخاري الجزئي لمكون متطاير في مزيج مثالي يساوي حاصل ضرب ضغطه البخاري في حالته النقية في كسرها المولي (Mole Fraction) في المزيج. أما قانون دالتون، فينص على أن الضغط الكلي لمزيج من الغازات يساوي مجموع الضغوط الجزئية لكل غاز على حدة.

عند تسخين مزيج سائل، يبدأ في الغليان عندما يتساوى ضغطه البخاري الكلي مع الضغط الجوي المحيط. وفقًا لهذه القوانين، يكون البخار المتكون فوق المزيج السائل دائمًا أكثر ثراءً بالمكون الأكثر تطايرًا (أي الذي يمتلك درجة غليان أقل وضغطًا بخاريًا أعلى). هذه هي الفكرة الجوهرية التي يعتمد عليها التقطير التجزيئي.

يكمن الاختلاف الجوهري بين التقطير البسيط والتقطير التجزيئي في استخدام “عمود التجزئة” (Fractionating Column). هذا العمود، الذي يتم تركيبه بين دورق التقطير والمكثف، مصمم لتوفير مساحة سطحية هائلة. تعمل هذه المساحة السطحية كمنصة لسلسلة مستمرة ومتكررة من عمليات التبخير والتكثيف. عندما يصعد البخار الأولي (الغني بالمكون الأكثر تطايرًا) عبر العمود، فإنه يبرد قليلاً ويتكثف على أسطح التعبئة داخل العمود. الحرارة المنبعثة من هذا التكثيف تتسبب في تبخير جزء من السائل المتكثف مرة أخرى. هذا البخار الجديد يكون أكثر ثراءً بالمكون الأكثر تطايرًا من البخار الذي سبقه. تتكرر هذه الدورة مرات عديدة على طول العمود، وفي كل دورة (أو “صفيحة نظرية” – Theoretical Plate)، يزداد تركيز المكون الأكثر تطايرًا في الطور البخاري. وبالتالي، فإن عملية التقطير التجزيئي لا تمثل عملية تبخير واحدة، بل سلسلة طويلة من عمليات التقطير الصغيرة التي تحدث بشكل متزامن داخل العمود.

مكونات جهاز التقطير التجزيئي ودور كل منها

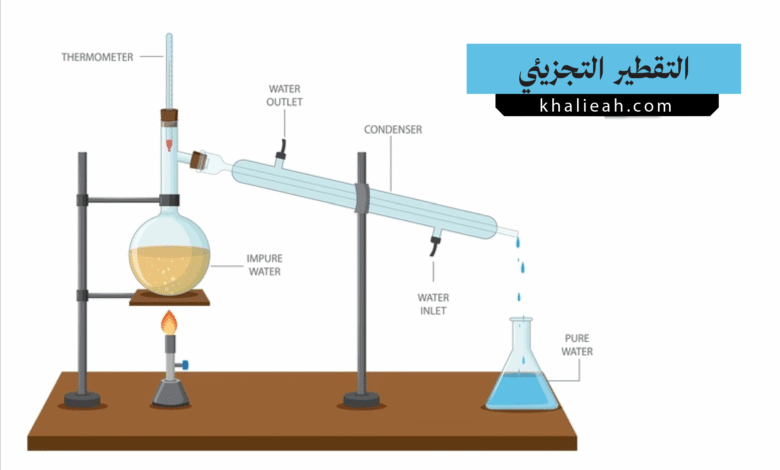

لإجراء عملية التقطير التجزيئي بفعالية، سواء في المختبر أو على نطاق صناعي، لا بد من توفر مجموعة من المكونات الأساسية التي تعمل بتناغم لتحقيق الفصل المطلوب. يتكون الجهاز النموذجي من الأجزاء التالية:

- مصدر حرارة (Heating Source): غالبًا ما يكون حمامًا مائيًا أو زيتيًا أو غطاء تسخين (Heating Mantle) لتوفير تسخين منتظم ومتحكم فيه للمزيج السائل وتجنب التسخين الموضعي الذي قد يؤدي إلى غليان عنيف أو تحلل المواد. التحكم الدقيق في الحرارة هو مفتاح نجاح عملية التقطير التجزيئي.

- دورق التقطير (Distillation Flask): وعاء زجاجي، عادة ما يكون كروي القاع، يحتوي على المزيج السائل المراد فصله. يتم إضافة بضع قطع من “أحجار الغليان” (Boiling Chips) لضمان غليان سلس ومنتظم.

- عمود التجزئة (Fractionating Column): هذا هو قلب جهاز التقطير التجزيئي والمكون الذي يميزه عن التقطير البسيط. وهو عبارة عن أنبوب زجاجي طويل يوضع عموديًا فوق دورق التقطير. يوجد أنواع مختلفة من الأعمدة، منها:

- عمود فيجرو (Vigreux Column): يحتوي على نتوءات زجاجية مدببة إلى الداخل تزيد من مساحة السطح.

- العمود المعبأ (Packed Column): يكون مملوءًا بمواد خاملة توفر مساحة سطح كبيرة، مثل الحلقات الزجاجية (Raschig rings)، أو الخرز الزجاجي، أو قطع من الصوف الصلب غير القابل للصدأ. كفاءة التقطير التجزيئي تعتمد بشكل مباشر على طول ونوع التعبئة في هذا العمود.

- ميزان حرارة (Thermometer): يتم وضعه في الجزء العلوي من عمود التجزئة، بحيث تكون بصيلته عند مستوى الذراع الجانبي المؤدي إلى المكثف. يقيس ميزان الحرارة درجة حرارة البخار الذي يوشك على الدخول إلى المكثف، وهي تمثل درجة غليان المكون الأكثر نقاءً في تلك اللحظة. تعد المراقبة الدقيقة لدرجة الحرارة مؤشرًا حاسمًا على نقاء المادة المقطرة.

- المكثف (Condenser): عادة ما يكون مكثف ليبج (Liebig Condenser)، وهو عبارة عن أنبوب زجاجي داخلي يمر من خلاله البخار، محاط بأنبوب خارجي يمر فيه ماء تبريد. يعمل الماء البارد على تبريد سطح الأنبوب الداخلي، مما يؤدي إلى تكثف البخار وتحوله مرة أخرى إلى سائل.

- دورق الاستقبال (Receiving Flask): وعاء لجمع السائل النقي (المقطر) بعد تكثفه. في عملية التقطير التجزيئي، غالبًا ما يتم استخدام عدة دوارق استقبال لجمع “القطفات” أو “الأجزاء” (Fractions) المختلفة التي تتقطر عند درجات حرارة مختلفة.

الآلية العملية لتنفيذ التقطير التجزيئي خطوة بخطوة

تتطلب عملية التقطير التجزيئي دقة وصبرًا لتحقيق أفضل النتائج. تبدأ العملية بتجميع الجهاز بشكل صحيح وآمن، ثم تتبع الخطوات التالية:

- التحضير والتسخين: يوضع المزيج السائل في دورق التقطير مع أحجار الغليان. يبدأ التسخين بشكل تدريجي وبطيء. التسخين السريع يؤدي إلى فيضان العمود بالبخار والسائل، مما يلغي فعالية عملية الفصل التي يتميز بها التقطير التجزيئي.

- صعود البخار وتأسيس التوازن: عندما يبدأ المزيج في الغليان، يصعد البخار إلى عمود التجزئة. يتكثف هذا البخار على الأسطح الباردة لمادة التعبئة، ثم يتبخر مرة أخرى بفعل حرارة البخار الصاعد من أسفله.

- إنشاء تدرج حراري: مع استمرار العملية، يتكون تدرج حراري (Temperature Gradient) على طول العمود. تكون درجة الحرارة في أسفل العمود (بالقرب من الدورق) هي الأعلى، بينما تكون في الأعلى (بالقرب من المكثف) هي الأدنى.

- عمليات التبخير والتكثيف المتكررة: كلما صعد البخار إلى أعلى، واجه أسطحًا أبرد، مما يؤدي إلى تكثفه. السائل المتكثف يتدفق إلى أسفل، ويقابل البخار الساخن الصاعد. هذا التلامس يؤدي إلى انتقال الحرارة وتبادل الكتلة: المكون الأكثر تطايرًا ينتقل من الطور السائل إلى الطور البخاري، بينما المكون الأقل تطايرًا ينتقل من الطور البخاري إلى الطور السائل. هذه الدورات المتكررة هي جوهر عملية التقطير التجزيئي.

- وصول البخار النقي إلى القمة: بعد عدد كافٍ من دورات التبخير والتكثيف، يصل بخار المكون الأكثر تطايرًا (الأنقى) إلى قمة العمود. في هذه المرحلة، يجب أن تثبت قراءة ميزان الحرارة عند درجة غليان هذا المكون النقي.

- التكثيف والجمع: يدخل هذا البخار النقي إلى المكثف، حيث يتحول إلى سائل ويتم تجميعه في دورق الاستقبال كأول قطفة.

- فصل المكونات الأخرى: بعد تقطير المكون الأول بالكامل، تبدأ درجة الحرارة في الارتفاع بسرعة، مما يشير إلى أن بخار المكون التالي في درجة الغليان قد بدأ يصل إلى قمة العمود. عند هذه النقطة، يتم تغيير دورق الاستقبال لجمع القطفة الثانية. تستمر هذه العملية حتى يتم فصل جميع المكونات المتطايرة. إن نجاح التقطير التجزيئي يعتمد على الحفاظ على معدل تقطير بطيء وثابت.

العوامل المؤثرة على كفاءة التقطير التجزيئي

تعتمد كفاءة عملية التقطير التجزيئي، أي قدرتها على فصل المكونات بشكل حاد ونقي، على عدة عوامل مترابطة يجب التحكم فيها بعناية:

- طول ومساحة سطح عمود التجزئة: كلما كان العمود أطول واحتوى على مادة تعبئة توفر مساحة سطح أكبر، زاد عدد “الصفائح النظرية” المتاحة. وهذا يعني المزيد من دورات التبخير والتكثيف، مما يؤدي إلى فصل أفضل. لذلك، يعد اختيار العمود المناسب أمرًا بالغ الأهمية لنجاح التقطير التجزيئي.

- معدل التسخين (Rate of Heating): يجب أن يكون التسخين بطيئًا ومنتظمًا. التسخين المفرط يؤدي إلى صعود البخار بسرعة كبيرة جدًا، مما لا يتيح وقتًا كافيًا لحدوث التوازن بين الطور السائل والبخاري على كل صفيحة نظرية، وبالتالي تقل كفاءة الفصل.

- نسبة الإرجاع (Reflux Ratio): هي نسبة كمية البخار المتكثف الذي يُعاد إلى العمود (Reflux) إلى كمية البخار التي يتم سحبها كمنتج مقطر. نسبة الإرجاع العالية تعني أن معظم المتكثف يعود إلى العمود للمشاركة في مزيد من دورات الفصل، مما يزيد من الكفاءة ولكنه يبطئ العملية. في التطبيقات الصناعية، يتم التحكم في هذه النسبة بدقة لتحقيق التوازن بين نقاء المنتج ومعدل الإنتاج. هذه النسبة هي مقياس أساسي في تصميم عمليات التقطير التجزيئي الصناعية.

- العزل الحراري للعمود: يجب عزل عمود التجزئة جيدًا (على سبيل المثال، بلفه بورق الألمنيوم أو الصوف الزجاجي) لمنع فقدان الحرارة إلى البيئة المحيطة. يضمن العزل الحفاظ على التدرج الحراري الصحيح على طول العمود، وهو أمر حيوي لعملية الفصل الفعالة. أي تبريد غير متساوٍ للعمود يمكن أن يعطل الأداء السليم لتقنية التقطير التجزيئي.

التطبيقات الصناعية الواسعة للتقطير التجزيئي

إن الأهمية الحقيقية لتقنية التقطير التجزيئي لا تكمن فقط في أناقتها العلمية، بل في تطبيقاتها الصناعية الضخمة التي تؤثر على حياتنا اليومية بشكل مباشر. إنها عملية لا غنى عنها في العديد من القطاعات.

تكرير النفط الخام

يعد تكرير النفط الخام (Crude Oil Refining) المثال الأبرز والأكثر أهمية لاستخدام التقطير التجزيئي على نطاق هائل. النفط الخام هو مزيج معقد للغاية من آلاف المركبات الهيدروكربونية ذات الأحجام ودرجات الغليان المختلفة. يتم تسخين النفط الخام في فرن إلى درجات حرارة عالية (حوالي 400 درجة مئوية) وتحويله إلى مزيج من السائل والبخار، ثم يتم ضخه في قاعدة برج تجزئة ضخم يمكن أن يصل ارتفاعه إلى عشرات الأمتار.

داخل البرج، الذي يعمل كوحدة تقطير تجزيئي عملاقة، يصعد البخار الساخن. يحتوي البرج على صواني أفقية (Trays) على ارتفاعات مختلفة. عندما يبرد البخار أثناء صعوده، تتكثف الهيدروكربونات المختلفة على هذه الصواني عند درجات حرارة تتوافق مع درجات غليانها.

- في القمة (الأبرد): تتكثف الهيدروكربونات الأخف ذات درجات الغليان المنخفضة، مثل غازات البترول المسال (LPG) والبنزين (Gasoline).

- في الوسط: تتكثف المكونات المتوسطة مثل الكيروسين (Kerosene) ووقود الديزل (Diesel Fuel).

- في القاع (الأسخن): تبقى الهيدروكربونات الأثقل والأعلى في درجة الغليان في الطور السائل، وتشكل منتجات مثل زيوت التشحيم (Lubricating Oils) وزيت الوقود الثقيل (Heavy Fuel Oil).

- البقايا (Residue): المادة المتبقية في القاع، والتي لا تتبخر، هي الأسفلت أو القار (Bitumen)، الذي يستخدم في رصف الطرق.

لولا عملية التقطير التجزيئي، لكان من المستحيل فصل هذه المكونات القيمة من النفط الخام بكفاءة اقتصادية، ولكانت حضارتنا المعتمدة على الطاقة مختلفة تمامًا. إن كل قطرة وقود تستخدمها السيارات والطائرات هي نتاج مباشر لعملية التقطير التجزيئي.

فصل مكونات الهواء السائل

تطبيق صناعي آخر لا يقل أهمية هو فصل مكونات الهواء. يتم أولاً تبريد الهواء وضغطه لتحويله إلى الحالة السائلة (عند حوالي -200 درجة مئوية). الهواء السائل هو في الأساس مزيج من النيتروجين (درجة غليانه -196 درجة مئوية) والأكسجين (درجة غليانه -183 درجة مئوية)، مع كميات صغيرة من الأرجون (درجة غليانه -186 درجة مئوية) وغازات نبيلة أخرى.

يتم بعد ذلك إدخال الهواء السائل إلى عمود تقطير تجزيئي مصمم خصيصًا للعمل في درجات حرارة شديدة الانخفاض (Cryogenic Temperatures). نظرًا لأن النيتروجين أكثر تطايرًا (درجة غليانه أقل)، فإنه يصعد إلى قمة العمود حيث يتم سحبه كغاز نقي. أما الأكسجين، كونه أقل تطايرًا، فيتجمع في قاع العمود كسائل نقي. يتم سحب الأرجون، الذي يمتلك درجة غليان بين الاثنين، من نقطة في منتصف العمود. إن التقطير التجزيئي للهواء السائل هو المصدر الرئيسي للنيتروجين والأكسجين والأرجون عالي النقاء المستخدم في الطب (التنفس الصناعي)، والصناعات (اللحام والقطع)، والأبحاث العلمية.

إنتاج المشروبات الكحولية وتنقية الإيثانول

في صناعة المشروبات الكحولية، يتم إنتاج الإيثانول (الكحول) عن طريق تخمير السكريات. المنتج الأولي لعملية التخمير هو مزيج يحتوي على نسبة منخفضة من الإيثانول (عادة 5-15%) مع كمية كبيرة من الماء ومكونات أخرى. لزيادة تركيز الكحول، يتم استخدام التقطير التجزيئي.

بما أن درجة غليان الإيثانول (78.3 درجة مئوية) أقل من درجة غليان الماء (100 درجة مئوية)، فإن التقطير التجزيئي يسمح بفصل الإيثانول عن الماء بكفاءة عالية. البخار المتكون يكون أغنى بالإيثانول، وبعد مروره عبر عمود التجزئة والمكثف، يتم الحصول على مشروب كحولي بتركيز أعلى بكثير. كما يستخدم التقطير التجزيئي على نطاق واسع لإنتاج الإيثانول الصناعي عالي النقاء (حتى 95.6%) لاستخدامه كمذيب أو كوقود حيوي.

الصناعات الكيميائية والبتروكيماوية

في الصناعات الكيميائية، يعد التقطير التجزيئي أداة أساسية لتنقية المواد الخام والمنتجات النهائية وفصل النواتج الثانوية. على سبيل المثال، بعد إجراء تفاعل كيميائي، غالبًا ما يحتوي المزيج الناتج على المنتج المطلوب، والمواد المتفاعلة التي لم تتفاعل، والمذيبات، والمنتجات الجانبية. يتم استخدام التقطير التجزيئي لفصل هذه المكونات عن بعضها البعض للحصول على المنتج النهائي بالنقاء المطلوب. يعد التقطير التجزيئي ضروريًا في إنتاج العديد من المواد الكيميائية الأساسية مثل الإيثيلين، والبروبيلين، والبنزين، والتولوين، والزيلين، والتي تعتبر لبنات بناء لإنتاج البلاستيك والألياف الصناعية والمطاط والمنظفات.

مقارنة التقطير التجزيئي مع طرق التقطير الأخرى

لفهم قوة التقطير التجزيئي بشكل كامل، من المفيد مقارنته بتقنيات التقطير الأخرى:

- التقطير البسيط (Simple Distillation): مناسب فقط لفصل السوائل التي يكون الفرق في درجات غليانها كبيرًا جدًا (أكثر من 25 درجة مئوية)، أو لفصل سائل متطاير عن مادة صلبة غير متطايرة. يفتقر إلى عمود التجزئة، وبالتالي فهو يعادل صفيحة نظرية واحدة فقط، مما يجعله غير فعال للمخاليط ذات درجات الغليان المتقاربة.

- التقطير الفراغي (Vacuum Distillation): يستخدم لفصل المركبات ذات درجات الغليان العالية جدًا، والتي قد تتحلل أو تتكسر عند تسخينها إلى درجة غليانها عند الضغط الجوي. عن طريق تقليل الضغط داخل الجهاز، تنخفض درجات غليان المكونات، مما يسمح بتقطيرها عند درجات حرارة أقل وأكثر أمانًا. يمكن دمج التقطير التجزيئي مع التقطير الفراغي لفصل المخاليط المعقدة ذات درجات الغليان العالية.

- التقطير بالبخار (Steam Distillation): يستخدم لعزل المركبات الحساسة للحرارة وغير القابلة للذوبان في الماء (مثل الزيوت العطرية من النباتات). يتم تمرير بخار الماء عبر المزيج، مما يؤدي إلى تطاير المركب المطلوب عند درجة حرارة أقل من درجة غليانه، ثم يتم تكثيف المزيج وفصله. إنه يختلف تمامًا في مبدئه عن التقطير التجزيئي.

خاتمة: الدور المحوري للتقطير التجزيئي في العلم والصناعة

في الختام، لا يمكن المبالغة في تقدير أهمية التقطير التجزيئي كعملية فصل. من خلال استغلال المبادئ الأساسية للضغط البخاري والتوازن بين الأطوار السائلة والغازية، وباستخدام عمود التجزئة المصمم ببراعة، تتيح لنا هذه التقنية فصل المخاليط السائلة المعقدة بدقة وكفاءة لا مثيل لهما. لقد مكنتنا عملية التقطير التجزيئي من تسخير الموارد الطبيعية مثل النفط الخام والهواء، وتحويلها إلى منتجات لا حصر لها تدعم مجتمعاتنا الحديثة. سواء في مختبرات الأبحاث لتنقية مركب جديد، أو في المصافي العملاقة التي تزود العالم بالطاقة، يظل التقطير التجزيئي شاهدًا على قوة الكيمياء والهندسة في حل بعض التحديات العملية الأكثر إلحاحًا. إن فهم هذه العملية لا يقدم نظرة ثاقبة على الكيمياء الفيزيائية فحسب، بل يكشف أيضًا عن حجر زاوية غير مرئي ولكنه أساسي في بنيتنا التحتية الصناعية العالمية. إن إتقان التقطير التجزيئي هو في الواقع إتقان لفن وعلم الفصل.

الأسئلة الشائعة

1. ما هو الفرق الجوهري بين التقطير البسيط والتقطير التجزيئي، ومتى يجب استخدام كل منهما؟

الإجابة: يكمن الفرق الجوهري والوحيد في وجود “عمود التجزئة” (Fractionating Column) في جهاز التقطير التجزيئي، والذي يغيب في التقطير البسيط. هذا المكون الإضافي ليس مجرد أنبوب فارغ، بل هو مصمم هندسيًا لزيادة مساحة السطح الداخلي بشكل هائل، مما يسمح بحدوث سلسلة متكررة من عمليات التبخير والتكثيف. يمكن اعتبار التقطير البسيط عملية تبخير وتكثيف واحدة، مما يجعله فعالًا فقط عندما يكون الفرق في درجات غليان المكونات كبيرًا جدًا (أكثر من 25 درجة مئوية)، أو عند فصل سائل متطاير عن مادة صلبة مذابة. في المقابل، يعمل التقطير التجزيئي كسلسلة من عمليات التقطير البسيطة التي تحدث رأسيًا داخل العمود، حيث تزداد نقاوة البخار تدريجيًا مع صعوده. لذا، يجب استخدام التقطير التجزيئي حصريًا عند الحاجة لفصل مزيج من السوائل المتقاربة في درجات غليانها، حيث يفشل التقطير البسيط تمامًا في تحقيق فصل فعال.

2. ما هو مفهوم “الصفيحة النظرية” (Theoretical Plate) وكيف يرتبط بكفاءة عمود التجزئة؟

الإجابة: “الصفيحة النظرية” هي مفهوم افتراضي يستخدم لقياس كفاءة عمود التجزئة. إنها تمثل قسمًا واحدًا من العمود تكون فيه عملية تبخير وتكثيف واحدة قد وصلت إلى حالة توازن تام بين الطورين السائل والبخاري. بعبارة أخرى، كل “صفيحة نظرية” تعادل كفاءة عملية تقطير بسيط واحدة. كلما زاد عدد الصفائح النظرية في عمود ما، زادت قدرته على فصل المكونات المتقاربة في درجة الغليان. يرتبط عدد الصفائح النظرية بشكل مباشر بطول العمود ونوع مادة التعبئة المستخدمة؛ فالأعمدة الأطول والمحتوية على مواد تعبئة توفر مساحة سطح أكبر (مثل حلقات راشينج أو الصوف الصلب) تمتلك عددًا أكبر من الصفائح النظرية، وبالتالي تحقق فصلًا أكثر نقاءً. على سبيل المثال، إذا قيل إن عمودًا يحتوي على 10 صفائح نظرية، فهذا يعني أن المرور عبره يعادل إجراء 10 عمليات تقطير بسيط متتالية.

3. ما المقصود بـ “نسبة الإرجاع” (Reflux Ratio) وما هو تأثيرها على عملية الفصل؟

الإجابة: نسبة الإرجاع هي معلمة تشغيل حاسمة في عمليات التقطير التجزيئي الصناعية والمخبرية الدقيقة. تُعرَّف بأنها النسبة بين كمية السائل المتكثف الذي يُسمح له بالعودة إلى أسفل عمود التجزئة (Reflux) وكمية السائل المتكثف الذي يتم سحبه كمنتج نهائي (Distillate). تلعب هذه النسبة دورًا محوريًا في تحقيق التوازن بين نقاء المنتج ومعدل الإنتاج. نسبة الإرجاع العالية (إعادة جزء كبير من المتكثف إلى العمود) تزيد من التلامس بين السائل الهابط والبخار الصاعد، مما يتيح المزيد من دورات التبادل ويؤدي إلى فصل أكثر كفاءة ونقاءً أعلى للمنتج، ولكنه يبطئ العملية بشكل كبير. على العكس، نسبة الإرجاع المنخفضة تسرّع من عملية الإنتاج ولكنها تقلل من كفاءة الفصل والنقاء. لذلك، يتم تحسين نسبة الإرجاع بعناية لتحقيق أفضل أداء اقتصادي وتشغيلي ممكن.

4. هل يمكن للتقطير التجزيئي فصل أي مزيج سائل؟ وما هو “الأزيوتروب” (Azeotrope)؟

الإجابة: لا، لا يمكن للتقطير التجزيئي فصل جميع المخاليط السائلة. هناك فئة من المخاليط تُعرف بـ “الأزيوتروبات” أو “المخاليط ثابتة الغليان” (Constant Boiling Mixtures)، والتي لا يمكن فصلها باستخدام التقطير التجزيئي التقليدي. الأزيوتروب هو مزيج من سائلين أو أكثر يغلي عند درجة حرارة ثابتة، ويكون لتركيب البخار الناتج عنه نفس تركيب السائل تمامًا. نظرًا لأن التقطير التجزيئي يعتمد أساسًا على اختلاف التركيب بين الطورين السائل والبخاري، فإنه يفشل عندما يتساوى التركيبان. مثال شهير هو مزيج الإيثانول والماء الذي يشكل أزيوتروبًا عند تركيز 95.6% إيثانول، والذي يغلي عند 78.2 درجة مئوية، وهي درجة حرارة أقل من درجة غليان أي من المكونين النقيين. لفصل مثل هذه المخاليط، يجب اللجوء إلى تقنيات متقدمة مثل التقطير الأزيوتروبي (بإضافة مكون ثالث) أو استخدام المناخل الجزيئية.

5. كيف يبدو الرسم البياني لدرجة الحرارة مقابل حجم المقطر في عملية تقطير تجزيئي ناجحة؟

الإجابة: الرسم البياني لعملية تقطير تجزيئي ناجحة لمزيج ثنائي المكونات (A و B، حيث A هو الأكثر تطايرًا) يظهر نمطًا مميزًا على شكل “هضاب” أو “plateaus”. في البداية، ترتفع درجة الحرارة بسرعة حتى تصل إلى درجة غليان المكون النقي A. بعد ذلك، تظل درجة الحرارة ثابتة تمامًا عند هذه النقطة (الهضبة الأولى) طوال فترة تقطير المكون A. هذا الثبات هو دليل على أن بخارًا نقيًا هو الذي يصل إلى المكثف. بعد أن يتم تقطير معظم A، تبدأ درجة الحرارة في الارتفاع بشكل حاد وسريع، مما يشير إلى أن المزيج المتبقي في الدورق قد أصبح فقيرًا بـ A وغنيًا بـ B. أخيرًا، تستقر درجة الحرارة مرة أخرى عند درجة غليان المكون النقي B (الهضبة الثانية) وتبدأ عملية تقطيره. الفاصل الحاد بين الهضبتين يدل على كفاءة الفصل العالية.

6. ما هي أبرز الفروقات بين التقطير التجزيئي على النطاق المخبري والنطاق الصناعي (مثل مصافي النفط)؟

الإجابة: على الرغم من أن المبدأ الأساسي واحد، إلا أن الفروقات في الحجم والتصميم والتشغيل هائلة.

- الحجم والإنتاجية: الأجهزة المخبرية تتعامل مع كميات تتراوح من الملليلتر إلى بضعة لترات، بينما تتعامل أبراج التجزئة الصناعية مع آلاف البراميل يوميًا.

- نمط التشغيل: العمليات المخبرية تكون عادةً “دفعية” (Batch process)، حيث يتم معالجة كمية واحدة في كل مرة. أما العمليات الصناعية فهي “مستمرة” (Continuous process)، حيث يتم تغذية المادة الخام وسحب المنتجات بشكل متواصل.

- المواد والتصميم: الأجهزة المخبرية مصنوعة من الزجاج لسهولة المراقبة ومقاومته الكيميائية. الأبراج الصناعية مصنوعة من الفولاذ الكربوني أو السبائك المقاومة للصدأ لتحمل الضغوط ودرجات الحرارة العالية، وتحتوي على “صواني” (trays) أو “حشوات منظمة” (structured packing) بدلاً من الخرز الزجاجي.

- التحكم والأتمتة: العمليات المخبرية غالبًا ما يتم التحكم فيها يدويًا، بينما تخضع العمليات الصناعية لأنظمة تحكم حاسوبية معقدة (DCS) تراقب وتضبط مئات المتغيرات (درجة الحرارة، الضغط، معدلات التدفق) لضمان الكفاءة والسلامة.

7. لماذا يعتبر وضع ميزان الحرارة في المكان الصحيح أمرًا بالغ الأهمية لنجاح التجربة؟

الإجابة: إن وضع ميزان الحرارة بشكل صحيح هو أحد أهم العوامل لضمان دقة عملية التقطير التجزيئي. يجب وضع بصيلة ميزان الحرارة (Thermometer bulb) بحيث يكون طرفها العلوي مستويًا تمامًا مع الجزء السفلي من الذراع الجانبي الذي يؤدي إلى المكثف. هذا الموضع يضمن أن ميزان الحرارة يقيس درجة حرارة البخار الذي على وشك أن يتكثف فعليًا، وليس درجة حرارة البخار في منطقة أكثر سخونة أسفل الذراع أو منطقة أكثر برودة فوقه. إذا كان الميزان مرتفعًا جدًا، فسوف يسجل قراءة أقل من درجة الغليان الحقيقية، وإذا كان منخفضًا جدًا، فسوف يتأثر بالبخار الساخن الصاعد من العمود ويسجل قراءة أعلى. القراءة الصحيحة لدرجة الحرارة هي المؤشر الوحيد الموثوق لنقاء المادة المقطرة، وأي خطأ في وضع الميزان سيؤدي إلى جمع قطفات غير نقية وتفسير خاطئ لنتائج الفصل.

8. ما هي ظاهرة “فيضان العمود” (Column Flooding) وما أسبابها وكيف يمكن تجنبها؟

الإجابة: “فيضان العمود” هي حالة تشغيلية غير مرغوب فيها تحدث عندما يتراكم السائل داخل عمود التجزئة بمعدل أسرع من قدرته على التصريف إلى أسفل، مما يؤدي إلى حمله مع البخار الصاعد إلى أعلى العمود. بصريًا، يبدو العمود وكأنه يمتلئ بالسائل المغلي بعنف. هذه الظاهرة تدمر تمامًا التدرج الحراري وتوازن البخار-السائل، مما يجعل عملية الفصل مستحيلة. السبب الرئيسي للفيضان هو معدل التبخير المفرط الناتج عن التسخين الشديد والسريع جدًا لدورق التقطير. لتجنب هذه المشكلة، يجب دائمًا البدء بتسخين لطيف وتدريجي، ومراقبة العمود بعناية. يجب أن يكون معدل التقطير بطيئًا وثابتًا (عادة بضع قطرات في الثانية في المختبر) للسماح بحدوث التوازن اللازم داخل العمود دون إغراقه بالبخار والسائل.

9. لماذا يستخدم التقطير الفراغي أحيانًا بالتزامن مع التقطير التجزيئي؟

الإجابة: يتم دمج التقطير الفراغي مع التقطير التجزيئي عند التعامل مع مركبات ذات درجات غليان عالية جدًا (أعلى من 200-250 درجة مئوية). العديد من المركبات العضوية، خاصة الكبيرة منها، تكون غير مستقرة حراريًا وتتحلل أو تتكسر (Thermal decomposition) عند تسخينها إلى درجات غليانها عند الضغط الجوي العادي. عن طريق خفض الضغط داخل جهاز التقطير (باستخدام مضخة تفريغ)، تنخفض درجة غليان جميع المكونات في المزيج بشكل كبير. هذا يسمح بتقطيرها وفصلها عند درجات حرارة أقل بكثير، مما يمنع تحللها. على سبيل المثال، في تكرير النفط، يتم استخدام التقطير التجزيئي الفراغي لفصل المكونات الثقيلة مثل زيوت التشحيم من البقايا المتبقية بعد التقطير الجوي، حيث إن تسخين هذه البقايا إلى درجة غليانها العادية سيؤدي إلى تفحّمها.

10. ما هي مادة “أحجار الغليان” أو “رقائق الغليان” (Boiling Chips) وما هو دورها؟

الإجابة: أحجار الغليان هي قطع صغيرة من مادة مسامية خاملة كيميائيًا (مثل كربيد السيليكون أو الكربون المسامي) تضاف إلى السائل في دورق التقطير قبل التسخين. دورها الأساسي هو منع ظاهرة “الغليان الفوقي” (Superheating) و “الارتطام” (Bumping). في السوائل النقية، قد ترتفع درجة الحرارة فوق نقطة الغليان دون أن يبدأ الغليان فعليًا، وعندما يبدأ، يحدث بشكل مفاجئ وعنيف. تعمل الأسطح المسامية لأحجار الغليان كمواقع تنوية (Nucleation sites)، حيث يمكن أن تتشكل فقاعات البخار الصغيرة بشكل سلس ومنتظم. هذا يضمن غليانًا هادئًا ومستمرًا، وهو أمر ضروري للحفاظ على معدل تبخير ثابت ومتحكم فيه، وبالتالي ضمان الأداء السليم لعملية التقطير التجزيئي. من المهم جدًا عدم إضافة أحجار الغليان إلى سائل ساخن أبدًا، لأن ذلك قد يسبب غليانًا فوريًا وعنيفًا.